Funktionsweise

Qualitätskontrolle der Hüllfolie

Messung Gasdruckanstieg

Für die Bewertung von Folienumhüllungen, Abschätzung der Lebensdauer von Vakuumdämmplatten und der Weiterentwicklung ist es nicht nur wichtig, den aktuellen Gasdruck in einer Vakuumdämmplatte zu kennen, sondern auch dessen Änderung, d. h. die Anstiegsrate des Gasdruckes im Inneren. Bisherige Untersuchungen in dieser Richtung waren auf langwierige Messungen angewiesen, um Ergebnisse zu erhalten.

Deshalb hat va-Q-tec mehrere Verfahren entwickelt, um den Anstieg des Gasdruckes in Vakuumpaneelen in kurzer Zeit messen zu können. Die Abbildung auf der rechten Seite zeigt den Anstieg des Gasdruckes in einem speziell präparierten Vakuumpaneel. Die Messung erfolgte mit dem va-Q-check-System. Da die Messung in einem niedrigen Gasdruckbereich begonnen werden konnte, erhält man schon nach etwa zwei Wochen eine sichere Aussage über die Anstiegsrate des Gasdruckes.

Mit den vorgestellten Methoden ist es va-Q-tec möglich, eine sorgsame Eingangskontrolle von gelieferten Hochbarrierefolien durchzuführen, den Gasdruck jedes auszuliefernden VIPs festzustellen und nicht zuletzt neue und qualitativ bessere Produkte zu entwickeln.

Untersuchungen von va-Q-tec an einer Reihe von evakuierten 20 mm starken mikroporösen Kieselsäureplatten, die mit einer hochwertigen, metallisierten Hochbarrierefolie ausgerüstet waren, zeigen, dass bei Raumtemperatur der Gasdruck pro Jahr um nicht viel mehr als 1 mbar ansteigt (siehe Abbildung). Extrapoliert man diesen Gasdruckanstieg auf die kommenden Jahre, so dürfte erst nach 50 Jahren ein Wert von 50 mbar erreicht werden. Dies entspricht einem Anstieg der Wärmeleitfähigkeit auf maximal 0,008 W/mK. Das heißt, die Lebensdauer von 20 mm dicken Vakuumdämmplatten kann mit 30-50 Jahren angesetzt werden.

Eine sehr gute Barriere gegen eindringende Gase stellt eine Aluminiumverbundfolie dar. Sie ist allerdings aufgrund ihrer Wärmeableitung am Rand nur bedingt und dann auch nur für größere Vakuumdämmplatten (ab etwa 1 m²) geeignet. Metallisierte, d. h. hauchdünn mit Aluminium bedampfte Hochbarrierefolien vermeiden diese Wärmebrücken. In Dämmkernen aus mikroporösem Kieselsäurepulver sind die geringsten Porengrößen anzutreffen. Sie sind kleiner als 0,5 µm. Dadurch ist auch bei höheren Gasdrücken die Wärmeleitung der Luft zum großen Teil unterdrückt. Sogar bei einem Gasdruck von 50 mbar ist die Wärmeleitfähigkeit einer Kieselsäureplatte mit 0,007 W/mK noch nicht einmal auf das Doppelte ihres Wertes bei vollständiger Evakuierung angestiegen (siehe oben).

Lebensdauer der Vakuumdämmung

Die Lebensdauer von Vakuumdämmplatten hängt von den Eigenschaften der Hüllfolie, der Größe der Poren des Dämmkerns und von der Paneeldicke ab. Die Hüllfolie der VIPs soll verhindern, dass auf die Dauer zuviel Wasserdampf und Luft in das Innere gelangt und sich damit das Vakuum und die Wärmedämmeigenschaften der Platte verschlechtern. Bei ordnungsgemäßer Anwendung und Verbauung der VIPs können sie eine Lebensdauer von 50 Jahren erreichen bis sie vollständig belüftet sind.

Ein belüftetes VIP (1000 mbar) hat eine Wärmeleitfähigkeit von 0,020 W/mK, was die absolute Obergrenze darstellt. Damit dämmt es noch immer um den Faktor zwei besser als konventionelle Dämmstoffe gleicher Dicke. Voraussetzung für eine lange Lebensdauer und Vermeidung von Belüftung der VIPs ist eine trockene Unterbringung im Dämmsystem, denn hohe Feuchtigkeit kann auf Dauer die Dichtigkeit der Hüllfolie der Vakuumdämmplatten stark beeinträchtigen. Da die Lebensdauer von Vakuumdämmplatten umgekehrt proportional zu deren Dicke anzusetzen ist, verringert sich demgegenüber die Lebensdauer von 10 mm VIPs auf die Hälfte. Bei 40 mm VIPs erhöht sich die Lebensdauer entsprechend auf das Doppelte.

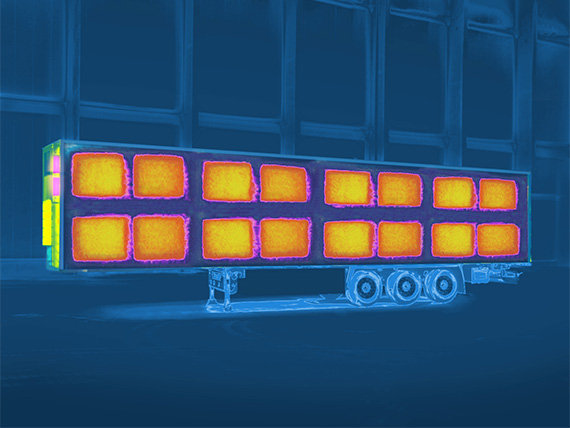

Was VIPs in industriellen und technischen Anwendungen leisten

Der grundsätzliche Vorteil unserer VIPs ist die ca. zehnmal bessere Dämmleistung im Vergleich mit konventionellen Dämmstoffen gleicher Dicke. Das Ergebnis sind extrem dünne Wandstärken bei extrem hoher Dämm-Performance.

Darüber hinaus entwickeln wir unsere VIPs ständig weiter. So entstehen unter anderem neuartige Eigenschaften wie variable Formgebung (3D) und flexible VIPs, die völlig neue Gestaltungs- und Anwendungsmöglichkeiten eröffnen. Wir testen und optimieren die Leistungsfähigkeit unserer VIPs permanent und geben unsere Erkenntnisse und Innovationen an unsere Kunden weiter.

Unsere Produkte und Beratung unterstützen Sie maßgeblich dabei, Ihre Zielstellungen zu realisieren. Häufig muss bei diesem Prozess nicht einmal das aktuelle Design Ihrer Anwendung geändert werden. va-Q-tec VIPs bieten darüber hinaus Sicherheit auf allen Ebenen: Geringe thermische Temperaturschwankungen, Abschirmung von sensitiven Teilen, Verhinderung von Tauwasserproblemen, Reduktion von Emissionen, hohe Kosteneffizienz.